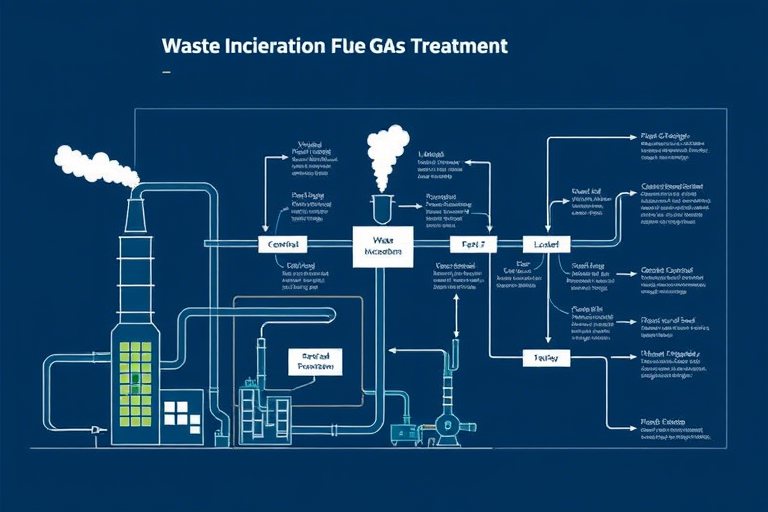

一、烟气特性与治理难点

垃圾焚烧产生的烟气包含粉尘、酸性气体(HCl、SOx)、重金属(汞、铅、镉)、二噁英等复杂污染物。其治理难点在于:污染物种类多、浓度波动大、二噁英生成机理复杂,需构建多级协同处理体系。以某日处理量1200吨项目为例,烟气中HCl浓度可达800mg/Nm³,粉尘负荷高达10g/Nm³,远超排放限值。

二、主流处理技术路线

1. 预处理系统

SNCR脱硝装置(选择性非催化还原)可将NOx浓度从300mg/Nm³降至80mg/Nm³以下,配合干法脱酸(消石灰喷射)实现酸性气体初级处理。半干法脱酸塔通过旋转雾化器将Ca(OH)₂浆液雾化为50-100μm液滴,反应效率可达95%以上。

2. 核心净化工艺

活性炭喷射系统按0.5-1.5kg/t垃圾的投加量吸附重金属与二噁英,配合脉冲式布袋除尘器(过滤风速0.8m/min)实现气固分离。某示范项目采用”活性炭+陶瓷滤管”组合工艺,二噁英排放值稳定在0.05ng TEQ/Nm³以下。

3. 末端深度处理

湿式电除尘器(WESP)通过3-5万伏高压电场捕集PM2.5细颗粒,SCR催化脱硝采用280-320℃工况下的钒钛催化剂,实现NOx超低排放。某项目实测数据显示,组合工艺可使烟尘排放浓度低于5mg/Nm³。

三、技术优化方向

1. 工艺协同创新

推广”SNCR+半干法+活性炭+SCR”四级处理模式,某新建项目采用该组合后,年减排二噁英达15kg TEQ。开发新型钙基吸收剂(比表面积>25m²/g)可将脱酸效率提升至98%。

2. 智能控制系统

建立烟气成分在线监测(CEMS)与药剂投加的联动机制,某智能化项目通过PID算法调节消石灰用量,年节约运营成本120万元。应用数字孪生技术进行工艺模拟,故障预测准确率提升至85%。

3. 资源化利用

飞灰螯合稳定化技术(重金属浸出率<0.05mg/L)配合水泥窑协同处置,实现危废减量化。某企业开发烟气余热发电系统,年发电量达800万kWh,折合标煤3200吨。

垃圾焚烧烟气处理技术的持续创新,不仅关乎环保达标,更是实现”双碳”目标的重要支撑。未来应重点突破二噁英在线检测、低温催化脱硝等关键技术,推动行业向智能化、资源化方向升级。