道路划线清除机作为道路维护的关键设备,其作业效率与效果的核心,很大程度上取决于前端执行部件——刀头配件。这些看似简单的金属件,直接决定了机器能否干净、高效地剥离旧标线,同时保护路面结构。深入理解刀头配件的类型、维护与更换策略,是保障施工质量和控制成本的关键。

一、 核心利器:常见刀头类型与功能

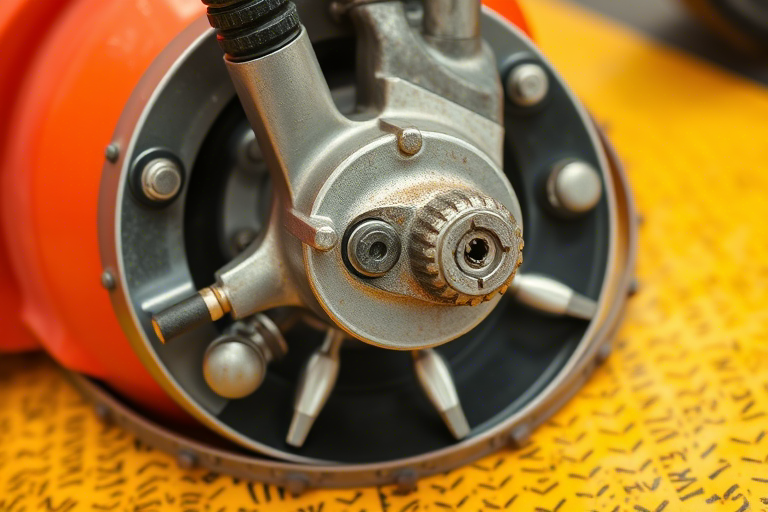

刀头配件并非千篇一律,主要根据清除原理和作业对象设计:

斜角刀头: 应用最广,依靠特定角度切入标线层并将其撬起。其角度设计(常见45°-60°)直接影响切入深度与剥离效率,需根据标线类型(热熔、冷漆等)和老化程度选择。

铲型/平刀头: 具有宽大的接触面,更擅长清除大面积、粘附性强或较厚的标线层(如部分环氧树脂标线),提供较大的向上剥离力。

锯齿刀头: 刃口带有锯齿,增强对顽固、脆化或部分嵌入路面的旧标线的“啃咬”能力,尤其适用于老化严重的区域。

专用刀头: 针对特殊工况设计,如清除突起路标(猫眼石)的专用铲刀、或为特定品牌/型号机器设计的异形刀头。

二、 磨损预警:识别刀头更换时机

刀头在高速摩擦与冲击下工作,磨损不可避免。忽视更换将导致严重后果:

效率暴跌: 钝化的刀头切入困难,清除速度显著下降,单位面积能耗激增。

清除不净: 无法彻底剥离标线,残留物影响新标线附着力,导致返工。

路面损伤风险: 过度磨损或崩刃的刀头可能无法稳定控制切入深度,极易刮伤或凿坏沥青或水泥路面,产生额外修复费用。

主机负荷剧增: 清除阻力增大,迫使发动机或液压系统超负荷运行,加速关键部件磨损甚至引发故障。

关键更换信号:

肉眼可见磨损: 刃口明显变圆、变钝,出现豁口、崩裂或卷刃。

切入深度不足: 即使调整机器参数,仍无法达到有效清除深度(通常要求清除至路面)。

清除面粗糙残留多: 清除后的路面沟槽深、残留物明显增多。

异响与振动加剧: 机器工作时噪音、振动异常增大。

耗材消耗异常: 单位作业面积内刀头磨损量远超正常水平。

三、 精益管理:选购与维护实战技巧

精准匹配: 首要原则是严格匹配您的清除机品牌与型号。 不同品牌甚至同品牌不同代际的机器,其刀架设计、固定方式(螺栓孔位、卡槽)和尺寸规格可能截然不同。务必查阅设备手册或咨询原厂/可靠供应商确认兼容性。

材质至上: 优先选择高耐磨钨钢合金(硬质合金)刀头。其硬度(通常HRC≥85)、抗冲击韧性和耐高温性能远超普通工具钢,使用寿命可延长数倍,长期性价比更高。

定期检查制度化: 将刀头检查纳入日常及每班次作业后的强制保养流程。使用强光手电筒仔细检查每一片刀头的刃口状态、有无裂纹及固定螺栓的紧固度(建议使用扭矩扳手按手册要求紧固)。

科学轮换与翻面: 对于对称设计的刀头(如部分斜角刀),在单侧磨损后及时调换安装方向或位置(如从刀盘左侧换至右侧),充分利用另一侧刃口,延长单只刀头整体寿命。

规范操作减磨损:

根据当前标线状况(类型、厚度、老化度)和路面类型(沥青/水泥、硬度、平整度)实时调整机器行进速度、刀盘转速和下压力。

遇到路面接缝、井盖、修补区域等显著不平整处,务必提前抬升刀盘通过,避免剧烈撞击导致刀头崩裂或刀架变形。

保持刀盘上刀头数量充足且分布均匀,避免因个别刀头缺失导致剩余刀头负荷激增而加速磨损。

刀头配件虽小,却是道路划线清除机高效、高质量、低成本运行的核心保障。理解其类型特性,敏锐识别磨损信号,并执行严格的匹配采购、规范操作与主动维护策略,能显著提升施工效率与质量,降低综合运营成本,保障路面完好,是道路养护团队专业性与精细化管理水平的直接体现。