一、日常维护核心要素

1. 润滑系统检查:每日开机前使用高温锂基脂润滑轴承部位,油枪注油量控制在50-60ml,确保润滑脂均匀覆盖传动部件

2. 残留物清理:作业结束后用压缩空气枪(0.6-0.8MPa压力)清除刀具间隙残留物,重点清理缠绕在主轴上的金属线材

3. 振动监测:安装在线振动传感器,设定振幅预警值为4.5mm/s,当数值超过5.2mm/s时立即停机检查

二、周期性保养方案

1. 刀具系统维护:每处理200吨物料后使用碳化钨磨刀石进行刃口修复,保持刀具角度在28°±2°范围内

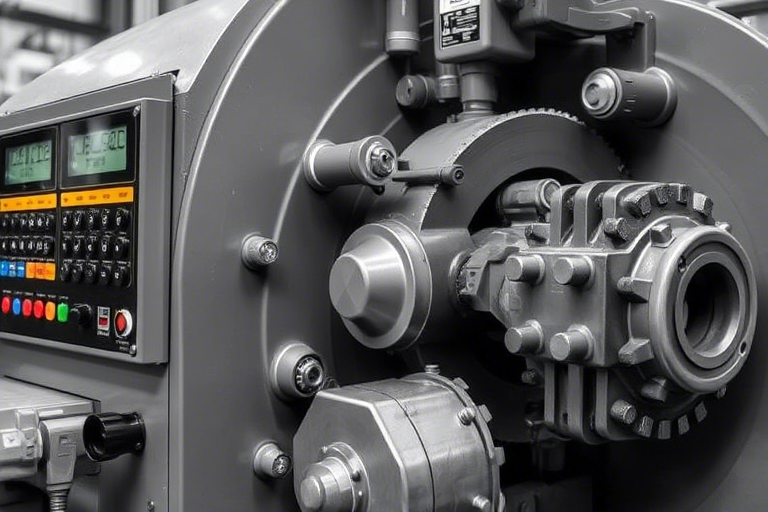

2. 传动系统检查:每季度拆检减速机齿轮啮合面,使用红丹粉检测接触斑点,确保接触面积≥85%

3. 液压系统保养:每运行500小时更换抗磨液压油(ISO VG46标准),定期检测油液污染度等级(NAS 8级以内)

三、典型故障诊断流程

1. 刀具卡滞处理:通过反转机构(转速≤15rpm)退出异物,使用内窥镜检查破碎腔体损伤情况

2. 异常噪音排查:采用声级计测量噪声值,对比标准参数(≤85dB(A)),重点检查筛网固定螺栓和衬板间隙

3. 产能下降分析:记录电流波动曲线,当主电机电流持续低于额定值85%时,应检查刀具磨损度及进料系统

四、安全操作规范

1. 维护作业前执行能量隔离程序:断开主断路器、悬挂警示牌、释放液压系统残余压力(≤0.1MPa)

2. 个人防护要求:作业时必须穿戴Cut Level 5级防切割手套及带有面部防护的安全头盔

3. 应急处理机制:设置双按钮急停装置,确保30米范围内任意位置可在2秒内触发停机保护